Inżynierowie BAE Systems będą niebawem mogli czerpać korzyści z użytkowania robotów współpracujących z zespołami linii produkcyjnej (collaborative robots cobots koboty), zaprojektowanych aby wspierać ludzi w złożonych procesach produkcji samolotów bojowych. Takie rozwiązania mają wejść w życie już w tym roku.

Stacja robocza oparta o koboty i wyposażona w szeroki zakres technologii cyfrowych to kluczowa cecha fabryki przyszłości. Projekt pilotażowy zostanie uruchomiony w zakładach firmy w Warton, w hrabstwie Lancashire. Koboty będą tam pracować u boku pracowników budujących systemy dla najnowocześniejszych samolotów bojowych.

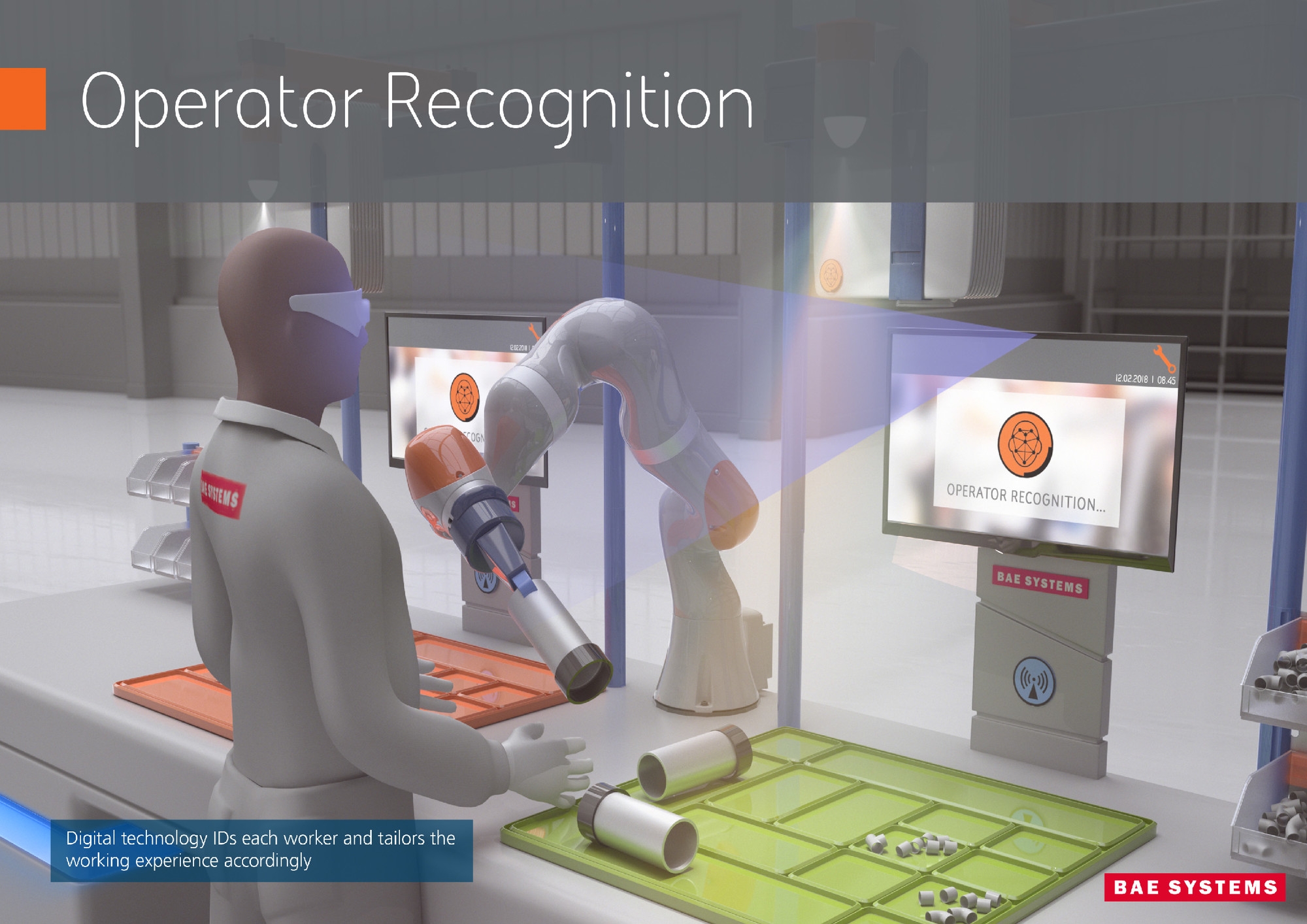

Technologie, które rozwinięto, w tym system rozpoznający operatora i wyposażone w sensory ramię kobotyczne, będą testowane przed końcem br., na linii montażowej samolotów Typhoon. To najnowsze przedsięwzięcie w strategii BAE Systems, której celem jest ciągła inwestycja i rozwój zdolności produkcyjnych z myślą o dostawach samolotów przyszłości.

Wdrożenie nowych, zintegrowanych cyfrowo zaawansowanych technologii produkcyjnych opiera się o dotychczasowe inwestycje w robotykę. Główne zadanie, jakie postawiła przed sobą firma BAE Systems, to dalsze zwiększanie produktywności oraz podnoszenie jakości i poziomu bezpieczeństwa, związanych z przyszłościowymi programami rozwoju konstrukcji lotniczych. To z kolei ma się przekładać na wzrost konkurencyjności i elastyczności produkcyjnej spółki. Robotyka od dawna stanowi integralny element linii produkcyjnej samolotów bojowych w firmie BAE Systems. Wiąże się z tym wysoki stopień automatyzacji, a zintegrowane sensory zabudowane w stacjach roboczych to kolejny krok ku zwiększeniu bezpieczeństwa pracowników, którzy swoje zadania wykonują bezpośrednio z robotami.

Technologia pozwoli pracownikowi na podejmowanie decyzji o znaczeniu strategicznym dla procesu, i delegowanie do wykonania przez ramię kobotyczne powtarzalnych, maszynowo wykonywanych i wymagających konsekwencji czynności. Pozwoli to inżynierom na poświęcenie uwagi zadaniom wymagających wysokiego poziomu umiejętności, i stworzy wartość dodaną w procesie produkcyjnym.

System będzie w stanie rozpoznać operatora i automatycznie załadować indywidualne profile poszczególnych pracowników za pośrednictwem bezprzewodowej wymiany danych. Co więcej, automatycznie przekazywane będą wskazówki i instrukcje, dopasowane do poziomu wiedzy i doświadczenia obsługującej urządzenie osoby. Maszyna będzie więc działać jak przewodnik, w toku wykonywania praktycznych czynności. To z kolei przełoży się na wzrost tempa i dokładności pracowników.

CECHY KLUCZOWE

- Rozpoznawanie operatora stacje robocze oparte o wysokie technologie będą wykorzystywały czujniki bezprzewodowe w celu rozpoznawania każdego z pracowników i dopasują odpowiednio środowisko pracy.

- Cyfrowy paszport szkoleniowy pozwoli na zapamiętanie poziomu doświadczenia, historii odbytych szkoleń i uprawnień każdego z pracowników.

- Ramię kobotyczne zostanie wyposażone w czujniki, które pozwolą mu na bezpieczną interakcję z pracownikami w czasie złożonych czynności montażowych.

- Montaż z niewielkim wsparciem funkcjonalność ta pozwoli na podpowiedzenie użytkownikowi doboru prawidłowych komponentów lub materiałów eksploatacyjnych wykorzystywanych w procesie produkcyjnym.

Dave Holmes, dyrektor zarządzający działu lotniczego w BAE Systems stwierdził: To dla nas dopiero początek eksploracji możliwości, jakich automatyzacja może dostarczyć branży. W miarę jak wchodzimy w czwartą rewolucję przemysłową pojawia się coraz więcej ciekawych usprawnień.

Kobotyka to naturalny kierunek dla rozwoju technologii produkcyjnych, który pozwoli na mieszanie stanowisk wymagających wysokich kwalifikacji. Przewidujemy, że ludzie będą po prostu podejmować decyzje strategiczne o większym znaczeniu i powierzać powtarzalne i zawiłe aspekty procesu produkcyjnego robotom.

W fabryce opartej o technologie przyszłości automatyzacja pozwoli pracownikom na szybszą i bezpieczną pracę, oraz utrzymanie stałego poziomu dokładności, co z kolei przełoży się na zwiększenie produktywności i jakości.

BAE Systems współpracuje obecnie z wieloma partnerami, w tym z Centrum Badań nad Zaawansowanymi Metodami Produkcyjnymi Uniwersytetu w Sheffield czy z firmą Siemens, która ma dostarczyć oprogramowanie MindSphere. Oprogramowanie to połączy technologie w ramach stacji roboczej i opracuje dane produkcyjne, które pozwolą inżynierom na analizowanie i usprawnianie zaawansowanych procesów produkcyjnych.

Kobotyczna stacja robocza to tylko część planów BAE Systems odnośnie dalszego wdrażania i integracji nowych technologii produkcyjnych w miejscu pracy, w tym konfigurowalnych technologii wielofunkcyjnych, druku 3D, rozszerzonej rzeczywistości i autonomii produkcyjnej.

BAE Systems jest obecnie zaangażowane w produkcję i rozwój najnowocześniejszych i najbardziej zaawansowanych na świecie samolotów bojowych w tym Eurofighter Typhoon i F-35 Lightning II. Spółka otworzyła w ubiegłym roku Centrum Rozwoju Procesów Produkcyjnych i Nowych Produktów w Samlesbury. Placówka ta zajmuje się wdrażaniem druku 3D i technologii VR, aby obniżyć koszty i przyspieszyć produkcję samolotów bojowych. Firma poczyniła również szeroko zakrojone inwestycje w robotykę, w ramach szkoleń zawodowych na wczesnych etapach rozwoju pracowników. Inicjatywy szkoleniowe organizowane są głównie w ramach Akademii Umiejętności i Wiedzy, zlokalizowanej w zakładzie Samlesbury w hrabstwie Lancashire.

Źródło informacji i zdjęć: BAE Systems